कास्टिंग मटेरियलउत्पादनांना आकार देते जसे कीजबडा क्रशर मशीन or गायरेटरी क्रशर. ते सर्वकाही तयार करण्यास मदत करतातकोन क्रशर पार्ट्सएकालामॅंगनीज स्टील हॅमर. योग्य निवड महत्त्वाची आहे. एका शीर्ष युरोपियन फाउंड्रीमधील हे टेबल पहा:

| वार्षिक कास्ट आयर्न आउटपुट | २३,००० टन |

| दोष दर | ५-७% |

पदार्थ विज्ञानामध्ये धातू, मातीची भांडी, पॉलिमर आणि कंपोझिट यांचा समावेश आहे. योग्य कास्टिंग मटेरियल जाणून घेतल्याने अभियंत्यांना गुणवत्ता वाढविण्यास आणि कचरा कमी करण्यास मदत होते.

महत्वाचे मुद्दे

- लोखंड, पोलाद यांसारखे योग्य कास्टिंग मटेरियल निवडणे,अॅल्युमिनियम, किंवा प्लास्टिक, उत्पादनाची गुणवत्ता, किंमत आणि कामगिरीवर थेट परिणाम करते.

- फेरस पदार्थांमध्ये लोह असते आणि ते मजबूत असतात परंतु ते गंजू शकतात, तर अॅल्युमिनियम आणि तांबे सारखे नॉन-फेरस पदार्थ गंजण्यास प्रतिकार करतात आणि हलके असतात.

- प्लास्टिक आणि सिरेमिक गंज प्रतिकार आणि उष्णता सहनशीलता असे अद्वितीय फायदे देतात, ज्यामुळे ते विशेष अनुप्रयोगांसाठी आदर्श बनतात.

कास्टिंग मटेरियलचे मुख्य प्रकार

फेरस कास्टिंग मटेरियल: लोखंड आणि स्टील

लोह आणि स्टील या धातूंमध्ये लोखंडाचा समावेश होतो. या धातूंमध्ये लोखंड हा मुख्य घटक असतो. ते जड यंत्रसामग्री आणि बांधकामात मोठी भूमिका बजावतात. लोखंड आणि स्टीलचे गुणधर्म वेगवेगळे आहेत. खालील तक्त्यामध्ये त्यांची तुलना कशी होते ते दाखवले आहे:

| मालमत्ता / वैशिष्ट्य | ओतीव लोखंड | स्टील (सौम्य आणि कार्बन स्टील्ससह) |

|---|---|---|

| कार्बनचे प्रमाण | २–४.५% | ०.१६–२.१% |

| यांत्रिक गुणधर्म | उच्च संकुचित शक्ती; ठिसूळ | लवचिक; तन्य शक्ती बदलते |

| गंज प्रतिकार | प्रदूषित हवेत चांगले | जलद गंजते |

| यंत्रक्षमता | हलके (राखाडी लोखंड); कठीण (पांढरे लोखंड) | चांगले, प्रकारानुसार बदलते. |

| अर्ज | इंजिन ब्लॉक्स, ब्रेक रोटर्स | गिअर्स, स्प्रिंग्ज, ऑटोमोटिव्ह पार्ट्स |

इंजिन ब्लॉक्स आणि पंप हाऊसिंगसाठी लोखंडी कास्टिंग मटेरियल चांगले काम करते.स्टील कास्टिंग मटेरियलगीअर्स, स्प्रिंग्ज आणि अनेक कार पार्ट्स बसतात. प्रत्येक प्रकारात स्वतःची ताकद असते.

नॉन-फेरस कास्टिंग मटेरियल: अॅल्युमिनियम, तांबे, मॅग्नेशियम, जस्त

नॉन-फेरस कास्टिंग मटेरियलमध्ये लोह हे मुख्य घटक नसते. अॅल्युमिनियम, तांबे, मॅग्नेशियम आणि जस्त या गटात येतात. हे धातू लोखंड आणि स्टीलपेक्षा हलके असतात. अॅल्युमिनियम कास्टिंग मटेरियल कारच्या सुटे भाग आणि विमानाच्या फ्रेमसाठी लोकप्रिय आहे. तांबे कास्टिंग मटेरियल इलेक्ट्रिकल पार्ट्समध्ये काम करते कारण ते वीज चांगल्या प्रकारे चालवते. मॅग्नेशियम आणि जस्त कास्टिंग मटेरियल इलेक्ट्रॉनिक्स आणि साधनांसाठी हलके भाग बनविण्यास मदत करतात. नॉन-फेरस धातू गंजांना प्रतिकार करतात आणि त्यांच्या वजनासाठी चांगली ताकद देतात.

इतर कास्टिंग मटेरियल: प्लास्टिक आणि सिरेमिक्स

काही कास्टिंग मटेरियल मुळीच धातू नसतात. प्लास्टिक आणि सिरेमिकचे अद्वितीय फायदे आहेत. प्लास्टिक जटिल आकार बनवू शकते आणि गंज प्रतिकार करू शकते. सिरेमिक उच्च उष्णतेला तोंड देत असे. प्राचीन लोक तांबे वितळवण्यासाठी सिरेमिक कास्टिंग मटेरियल वापरत असत. नॅनो-झिरकोनियासारखे आधुनिक सिरेमिक आणखी चांगले कार्यप्रदर्शन दाखवतात. त्यांच्यात उच्च वाकण्याची शक्ती, कडकपणा आणि स्क्रॅच प्रतिरोधकता आहे. हे सिरेमिक फोन आणि घड्याळांसाठी पातळ, मजबूत भाग बनविण्यास मदत करतात.

प्लास्टिक आणि सिरेमिकमुळे कास्टिंग मटेरियलसाठी नवीन दरवाजे उघडतात, विशेषतः जिथे उष्णता प्रतिरोधकता किंवा विशेष आकार महत्त्वाचे असतात.

कास्टिंग मटेरियल प्रकारांचे गुणधर्म आणि उपयोग

लोखंडी कास्टिंग मटेरियल

लोखंडी कास्टिंग मटेरियल त्याच्या कॉम्प्रेशनच्या ताकदीसाठी वेगळे आहे. लोक बहुतेकदा ते कॉलम, इंजिन ब्लॉक आणि जड यंत्रसामग्रीसाठी वापरतात. राखाडी कास्ट आयर्नमध्ये कार्बन फ्लेक्स असतात, ज्यामुळे ते मशीन करणे सोपे होते परंतु ते ठिसूळ देखील होते. पांढरे कास्ट आयर्न, ज्यामध्ये लोखंडी कार्बाइड म्हणून कार्बन असते, ते चांगले तन्यता आणि लवचिकता देते.

- ताकद:

- जड भार चांगल्या प्रकारे हाताळते.

- जास्त वाकत नसलेल्या भागांसाठी चांगले.

- कमकुवतपणा:

- ठिसूळ आणि ताण आल्यावर तुटू शकते.

- विशेषतः दमट ठिकाणी गंजण्याची शक्यता असते.

सिलिकॉन, निकेल किंवा क्रोमियम सारखे घटक जोडल्याने गंज प्रतिकार आणि टिकाऊपणा वाढू शकतो. नियमित रंगकाम आणि तपासणीमुळे गंज टाळण्यास आणि लोखंडी कास्टिंग चांगल्या स्थितीत ठेवण्यास मदत होते.

चाचण्यांवरून असे दिसून आले आहे की कास्टिंग आयर्नमध्ये वापरलेली वाळू उच्च उष्णता सहन करू शकते, परंतु पृष्ठभागाची फिनिश वाळूच्या कणांच्या आकारावर आणि आकारावर अवलंबून असते. हे अंतिम उत्पादन किती गुळगुळीत किंवा खडबडीत वाटते यावर परिणाम करते.

स्टील कास्टिंग मटेरियल

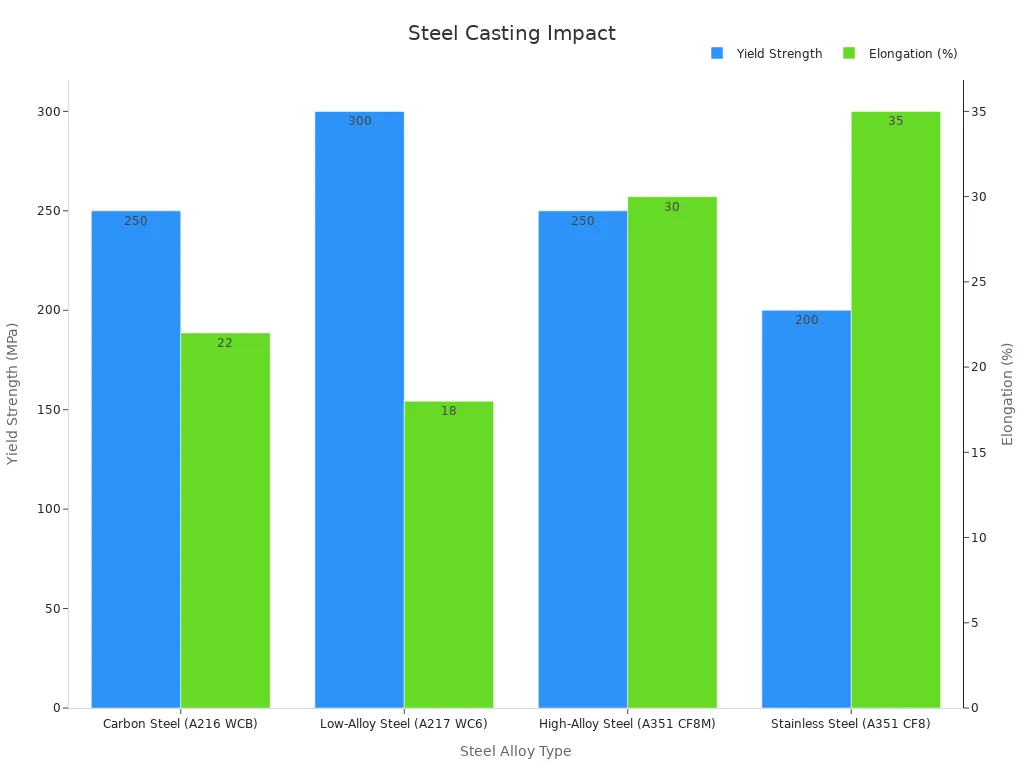

स्टील कास्टिंग मटेरियलमध्ये ताकद, लवचिकता आणि कडकपणा यांचे मिश्रण असते. लोक गीअर्स, स्प्रिंग्ज आणि ऑटोमोटिव्ह पार्ट्ससाठी स्टील निवडतात कारण ते ताण आणि कॉम्प्रेशन दोन्ही हाताळू शकते. वेगवेगळ्या मिश्रधातू आणि उपचारांनुसार स्टीलचे गुणधर्म बदलतात.

| स्टील मिश्रधातूचा प्रकार | उत्पन्न शक्ती (एमपीए) | तन्यता शक्ती (एमपीए) | वाढ (%) | गंज प्रतिकार |

|---|---|---|---|---|

| कार्बन स्टील (A216 WCB) | २५० | ४५०-६५० | 22 | गरीब |

| लो-अॅलॉय स्टील (A217 WC6) | ३०० | ५५०-७५० | 18 | गोरा |

| हाय-अॅलॉय स्टील (A351 CF8M) | २५० | ५००-७०० | 30 | उत्कृष्ट |

| स्टेनलेस स्टील (A351 CF8) | २०० | ४५०-६५० | 35 | उत्कृष्ट |

स्टीलची कार्यक्षमता ते कसे बनवले जाते यावर अवलंबून असते. जलद थंड होण्यामुळे लहान कण तयार होतात, ज्यामुळे स्टील मजबूत होते. उष्णता उपचार आणि काळजीपूर्वक कास्टिंग पद्धती देखील कडकपणा सुधारू शकतात आणि छिद्रांसारखे दोष कमी करू शकतात.

अॅल्युमिनियम कास्टिंग मटेरियल

अॅल्युमिनियम कास्टिंग मटेरियल त्याच्या हलक्या वजनासाठी आणि लवचिकतेसाठी लोकप्रिय आहे. ते कारच्या सुटे भागांमध्ये, विमानाच्या फ्रेममध्ये आणि इलेक्ट्रॉनिक्समध्ये सामान्य आहे. अॅल्युमिनियम त्याच्या चांगल्या ताकद-ते-वजन गुणोत्तरासाठी आणि गंजांना उत्कृष्ट प्रतिकार करण्यासाठी वेगळे आहे.

| मालमत्ता/पैलू | कास्ट अॅल्युमिनियम | कास्ट स्टील | राखाडी लोखंडी |

|---|---|---|---|

| घनता | २.७ ग्रॅम/सेमी³ | ७.७–७.८५ ग्रॅम/सेमी³ | ७.१–७.३ ग्रॅम/सेमी³ |

| तन्यता शक्ती | १००-४०० एमपीए (काही मिश्रधातूंसाठी ७१० एमपीए पर्यंत) | ३४०-१८०० एमपीए | १५०-४०० एमपीए |

| द्रवणांक | ५७०–६५५°C | १४५०–१५२०°C | ११५०–१२५०°से |

| औष्णिक चालकता | १२०–१८० प/चौकोनीट | मध्यम | ~४६ प/चौकोनीट |

| विद्युत चालकता | चांगले | गरीब | गरीब |

| यंत्रक्षमता | सोपे | मध्यम | चांगले पण ठिसूळ |

| गंज प्रतिकार | उत्कृष्ट | मध्यम | गरीब |

| कंपन डॅम्पिंग | मध्यम | चांगले | उत्कृष्ट |

| खर्च | मोठ्या प्रमाणात उत्पादनासाठी कमी | उच्च | मध्यम |

- फायदे:

- उच्च अचूकतेसह जटिल आकार बनवते.

- कमी वितळण्याचा बिंदू असल्याने ऊर्जेची बचत होते.

- गंज प्रतिकार करते, म्हणून ते बाहेर जास्त काळ टिकते.

- मोठ्या प्रमाणात उत्पादनासाठी चांगले.

- मर्यादा:

- स्टीलइतके मजबूत नाही.

- काही मिश्रधातूंमध्ये ठिसूळ असू शकते.

- सच्छिद्रता सारखे दोष टाळण्यासाठी काळजीपूर्वक नियंत्रण आवश्यक आहे.

सांख्यिकीय विश्लेषणातून असे दिसून येते की अॅल्युमिनियम वितळण्याची गुणवत्ता आणि दोषांची उपस्थिती यांचा ताकद आणि कणखरतेवर मोठा परिणाम होतो. कास्टिंगची गुणवत्ता तपासण्यासाठी आणि सुधारण्यासाठी अभियंते विशेष चाचण्या आणि सॉफ्टवेअर वापरतात.

कॉपर कास्टिंग मटेरियल

तांबे कास्टिंग मटेरियल त्याच्या विद्युत आणि औष्णिक चालकतेसाठी प्रसिद्ध आहे. लोक विद्युत भाग, प्लंबिंग आणि सजावटीच्या वस्तूंमध्ये तांबे कास्टिंगचा वापर करतात. कांस्य आणि पितळ यांसारखे तांबे मिश्रधातू अतिरिक्त ताकद आणि चांगले गंज प्रतिरोधक क्षमता देतात.

| मिश्रधातूचा नमुना | विद्युत चालकता (% IACS) | सूक्ष्म कडकपणा (विकर्स) | उत्पन्न शक्ती (एमपीए) |

|---|---|---|---|

| EML-200 साठी चौकशी सबमिट करा, आम्ही तुमच्याशी २४ तासांत संपर्क करू. | ८०% | EMI-10 शी तुलना करता येईल | ६१४ ± ३५ |

| ईएमआय-१० | ६०% | EML-200 शी तुलना करता येईल | ६२५ ± १७ |

खोल अंडरकूलिंगसारख्या उपचारांमुळे शक्ती न गमावता चालकता वाढू शकते. झिंक किंवा टिनसारखे घटक जोडल्याने पोशाख प्रतिरोध आणि टिकाऊपणा देखील सुधारू शकतो. तांबे कास्टिंग कठोर वातावरणात चांगले काम करतात कारण ते गंज प्रतिरोधक असतात, विशेषतः जेव्हा इतर धातूंशी मिश्रित केले जातात.

मॅग्नेशियम कास्टिंग मटेरियल

मॅग्नेशियम कास्टिंग मटेरियल हे सर्व स्ट्रक्चरल धातूंपैकी सर्वात हलके असते. ते अशा भागांसाठी परिपूर्ण आहे जे मजबूत असले पाहिजेत परंतु जड नसावेत, जसे की कार, विमाने आणि इलेक्ट्रॉनिक्समध्ये. मॅग्नेशियम मिश्रधातूंमध्ये ताकद-ते-वजन गुणोत्तर जास्त असते आणि ते मशीन करणे सोपे असते.

- महत्वाची वैशिष्टे:

- खूप हलके, जे वाहनांमध्ये इंधन वाचवण्यास मदत करते.

- चांगली कडकपणा आणि कास्टेबिलिटी.

- उच्च विशिष्ट शक्ती, विशेषतः कास्ट मिश्रधातूंमध्ये.

प्रायोगिक चाचण्यांवरून असे दिसून आले आहे की छिद्रे किंवा विशेष आकार जोडल्याने जास्त ताकद न गमावता मॅग्नेशियम आणखी हलके होऊ शकते. तथापि, मॅग्नेशियम सहजपणे गंजू शकते, म्हणून त्याचे संरक्षण करण्यासाठी कोटिंग्ज किंवा मिश्रधातू घटकांचा वापर केला जातो.

झिंक कास्टिंग मटेरियल

झिंक कास्टिंग मटेरियल बहुतेकदा लहान, बारीक भागांसाठी वापरले जाते. ते कास्ट करणे सोपे आहे आणि साचे चांगले भरते, ज्यामुळे ते गीअर्स, खेळणी आणि हार्डवेअरसाठी उत्तम बनते. झिंक मिश्र धातु त्यांच्या वजनासाठी चांगली ताकद आणि कणखरता देतात.

- फायदे:

- गुंतागुंतीचे आकार बनवण्यासाठी उत्तम.

- चांगला गंज प्रतिकार.

- कमी वितळण्याचा बिंदू कास्टिंग दरम्यान ऊर्जा वाचवतो.

- आव्हाने:

- स्टील किंवा अॅल्युमिनियमइतके मजबूत नाही.

- कालांतराने ठिसूळ होऊ शकते, विशेषतः थंड परिस्थितीत.

ऑटोमोटिव्ह आणि इलेक्ट्रॉनिक्स उद्योगांमध्ये झिंक कास्टिंग सामान्य आहे कारण ते अचूकतेसह किफायतशीरपणा एकत्र करतात.

प्लास्टिक कास्टिंग मटेरियल

प्लास्टिक कास्टिंग मटेरियलमुळे डिझाइनचे अनेक पर्याय उपलब्ध होतात. ते हलके आहे, गंजण्यास प्रतिकार करते आणि जवळजवळ कोणताही आकार घेऊ शकते. लोक वैद्यकीय उपकरणे, ग्राहकोपयोगी वस्तू आणि ऑटोमोटिव्ह पार्ट्समध्ये प्लास्टिक कास्टिंगचा वापर करतात.

- यांत्रिक गुणधर्म:

- प्लास्टिकची ताकद, कडकपणा आणि कडकपणा प्लास्टिकच्या प्रकारावर आणि ते कसे बनवले जाते यावर अवलंबून असते.

- कार्बन किंवा काच सारखे तंतू जोडल्याने प्लास्टिक खूप मजबूत बनू शकते.

| मालमत्ता / साहित्य | वुडकास्ट® | सिंथेटिक कास्टिंग मटेरियल | प्लास्टर ऑफ पॅरिस (पीओपी) |

|---|---|---|---|

| कॉम्प्रेशन स्ट्रेंथ | उच्च | खालचा | ठिसूळ |

| तन्यता शक्ती | खालचा | उच्च | ठिसूळ |

| लवचिक शक्ती (एमपीए) | १४.२४ | १२.९३–१८.९६ | परवानगी नाही |

| पाण्याचा प्रतिकार | चांगले | बदलते | गरीब |

प्लास्टिक कास्टिंग्ज, सामग्रीनुसार, पाणी आणि उष्णता चांगल्या प्रकारे हाताळू शकतात. काही विषारी नसतात आणि वैद्यकीय वापरासाठी सुरक्षित असतात. इतरांमध्ये अशी रसायने असू शकतात ज्यांना काळजीपूर्वक हाताळणीची आवश्यकता असते.

सिरेमिक कास्टिंग मटेरियल

सिरेमिक कास्टिंग मटेरियल उच्च तापमान सहन करण्याच्या क्षमतेसाठी वेगळे आहे. सिरेमिक कठीण, पोशाख प्रतिरोधक असतात आणि गंजत नाहीत. लोक त्यांचा वापर इलेक्ट्रॉनिक्स, एरोस्पेस आणि अगदी दागिन्यांमध्ये करतात.

- औष्णिक गुणधर्म:

- १३००°C पर्यंत तापमान सहन करू शकते.

- इन्सुलेशन आणि उष्णता शील्डसाठी उत्कृष्ट.

- लवचिकता:

- अंतराळयानासाठी पुन्हा वापरता येण्याजोग्या इन्सुलेशनमध्ये लवचिक सिरेमिक तंतूंचा वापर केला जाऊ शकतो.

- प्रगत सिरेमिकमध्ये उच्च शक्ती आणि कमी थर्मल चालकता यांचा समावेश आहे.

संशोधकांनी नवीन सिरेमिक साहित्य विकसित केले आहे जे मजबूत आणि लवचिक दोन्ही आहेत, ज्यामुळे ते अवकाश किंवा उच्च-तंत्रज्ञान उत्पादनासारख्या अत्यंत वातावरणासाठी आदर्श बनतात.

सिरेमिक कास्टिंग मटेरियल तीव्र उष्णतेमध्येही त्यांचा आकार आणि ताकद टिकवून ठेवतात, ज्यामुळे ते अनेक आधुनिक अनुप्रयोगांसाठी मौल्यवान बनतात.

योग्य कास्टिंग मटेरियल निवडल्याने उत्पादनाची गुणवत्ता, किंमत आणि कामगिरीवर परिणाम होतो. अभियंते प्रत्येक मटेरियलचा सर्वोत्तम वापर करण्यासाठी टेबल आणि वास्तविक-जगातील केस स्टडी वापरून कास्टिंग पद्धती आणि गुणधर्मांची तुलना करतात. हे तपशील जाणून घेतल्याने टीमना चांगले भाग डिझाइन करण्यास, पैसे वाचवण्यास आणि महागड्या चुका टाळण्यास मदत होते.

वारंवार विचारले जाणारे प्रश्न

फेरस आणि नॉन-फेरस कास्टिंग मटेरियलमध्ये मुख्य फरक काय आहे?

लोहयुक्त पदार्थांमध्ये लोह असते. नॉन-फेरस पदार्थांमध्ये नसते. लोहयुक्त पदार्थांचे वजन जास्त असते आणि ते लवकर गंजतात. नॉन-फेरस प्रकार गंजाचा प्रतिकार करतात आणि हलके वाटतात.

कास्टिंगसाठी अभियंते अॅल्युमिनियम का निवडतात?

अॅल्युमिनियमचे वजन स्टीलपेक्षा कमी असते. ते गंजण्यापासून प्रतिकार करते आणि सहजपणे आकार देते. अभियंत्यांना ते कारचे भाग, विमानाच्या फ्रेम आणि इलेक्ट्रॉनिक्ससाठी आवडते.

प्लास्टिक आणि सिरेमिक जास्त उष्णता सहन करू शकतात का?

सिरेमिक खूप जास्त उष्णता सहन करतात. प्लास्टिक सहसा कमी तापमानात वितळते. अभियंते ओव्हन किंवा इंजिनसाठी सिरेमिक निवडतात, तर प्लास्टिक थंड कामांसाठी योग्य असते.

पोस्ट वेळ: जून-१७-२०२५