जेव्हा लोक बदलतात तेव्हा सुरक्षितता प्रथम येतेक्रशर वेअर पार्ट्स. कामगार योग्य साधने आणि वैयक्तिक संरक्षक उपकरणे वापरतात. ते उत्पादकाच्या मार्गदर्शक तत्त्वांचे पालन करतातकोन क्रशर पार्ट्स, जॉ क्रशर जॉ प्लेट मॅंगनीज स्टील, आणिकांस्य भाग. संघ तपासतातजबडा क्रशर पिटमनकाम सुरू करण्यापूर्वी. चुकांमुळे अपघात होऊ शकतात.

महत्वाचे मुद्दे

- अपघात टाळण्यासाठी आणि कामगारांची सुरक्षितता सुनिश्चित करण्यासाठी, खराब झालेले भाग बदलण्यापूर्वी क्रशर नेहमी बंद करा आणि लॉक करा.

- योग्य साधने, वैयक्तिक संरक्षक उपकरणे वापरा आणि काढण्याची आणि बसवण्याची प्रक्रिया चरण-दर-चरण अनुसरण कराकामगार आणि उपकरणे दोघांचेही संरक्षण करा.

- सुरक्षितता सुधारण्यासाठी, डाउनटाइम कमी करण्यासाठी आणि टीम सदस्यांमध्ये स्पष्ट संवाद आणि नियमित प्रशिक्षण राखा.क्रशर पार्ट्सचे आयुष्य वाढवा.

सुरक्षित क्रशर वेअर पार्ट्स बदलण्याची तयारी

मशीन बंद करणे आणि वेगळे करणे

क्रशरला कोणीही स्पर्श करण्यापूर्वी, त्यांना मशीन पूर्णपणे बंद आहे याची खात्री करणे आवश्यक आहे. टीम उपकरणे बंद करतात आणि कोणत्याही वीज स्त्रोतापासून ते वेगळे करतात. हे पाऊल अपघाती स्टार्ट-अपपासून सर्वांना सुरक्षित ठेवते. कामगार त्यांना आवश्यक असलेली सर्व साधने आणि बदलण्याचे भाग गोळा करतात. ते नंतर समस्या निर्माण करू शकणाऱ्या कोणत्याही नुकसानासाठी त्या भागाची तपासणी देखील करतात.

टीप:सुरुवात करण्यापूर्वी नेहमीच योग्य वैयक्तिक संरक्षक उपकरणे (पीपीई) घाला. यामध्ये हार्ड हॅट्स, सेफ्टी ग्लासेस, हातमोजे, स्टील-टोड बूट आणि हाय-व्हिजिबिलिटी बनियान यांचा समावेश आहे. गोंगाट असलेल्या भागात श्रवण संरक्षण देखील महत्त्वाचे आहे.

लॉकआउट/टॅगआउट प्रक्रिया

लॉकआउट/टॅगआउट (LOTO) प्रक्रिया कामगारांना अनपेक्षित ऊर्जा सोडण्यापासून वाचवतात. स्विच आणि व्हॉल्व्ह सुरक्षित करण्यासाठी टीम्स लॉक आणि टॅग वापरतात. ते खात्री करतात की कोणीही चुकून क्रशर चालू करू शकत नाही. प्रत्येक कामगार वीज स्त्रोतावर स्वतःचे लॉक आणि टॅग लावतो. अशा प्रकारे, मशीनवर कोण काम करत आहे हे सर्वांना कळते.

- LOTO चरणांमध्ये सहसा हे समाविष्ट असते:

- क्रशर बंद करा.

- सर्व ऊर्जा स्रोत वेगळे करा.

- प्रत्येक स्रोत लॉक करा आणि टॅग करा.

- मशीन सुरू होऊ शकत नाही याची खात्री करण्यासाठी चाचणी.

कार्यस्थळ साफ करणे आणि व्यवस्थित करणे

स्वच्छ आणि व्यवस्थित कामाची जागा अपघात टाळण्यास मदत करते. कामगार परिसरातील कचरा, अवजारे आणि उरलेले साहित्य काढून टाकतात. ते योग्य प्रकाश व्यवस्था करतात आणि पायवाटा मोकळ्या असल्याची खात्री करतात. जड वस्तूंसाठी संघ योग्य उचलण्याचे उपकरण वापरतात, जसे की होइस्ट किंवा स्लिंग्ज.क्रशर वेअर पार्ट्स. चांगल्या संघटनेमुळे सर्वांना जलद आणि सुरक्षितपणे काम करण्यास मदत होते.

क्रशरचे जीर्ण झालेले भाग ओळखणे

दृश्य तपासणी तंत्रे

समस्या ओळखण्यासाठी टीम्स पहिले पाऊल म्हणून दृश्य तपासणीचा वापर करतातक्रशर वेअर पार्ट्स. ते ब्रश, एअर कॉम्प्रेसर किंवा वॉटर जेटने भाग स्वच्छ करतात. यामुळे त्यांना भेगा, चिप्स किंवा असमान पृष्ठभाग दिसण्यास मदत होते. कामगार चमकदार डाग, खोबणी किंवा गहाळ भाग शोधतात. ते कॅलिपर किंवा गेज वापरून जीर्ण झालेल्या भागांची खोली आणि आकार मोजतात. प्रत्येक भागाची फिटिंग आणि संरेखन तपासल्याने समस्या लवकर लक्षात येण्यास मदत होते. नियमित साफसफाई आणि तपासणीमुळे समस्या आणखी बिकट होण्यापूर्वी ती शोधणे सोपे होते.

टीप:देखभालीचा सविस्तर नोंदी ठेवल्याने टीमना तपासणी आणि बदलींचा मागोवा घेण्यास मदत होते. हे रेकॉर्ड नियोजन सोपे करते आणि झीज झालेल्या नमुन्यांना ओळखण्यास मदत करते.

भाग 3 पैकी 3: झीज आणि नुकसानीची चिन्हे ओळखणे

कामगार सामान्य चिन्हे शोधतात जी दर्शवितात की क्रशर वेअर पार्ट्सना लक्ष देण्याची आवश्यकता आहे. या चिन्हेंमध्ये धातू पातळ होणे, खोल ओरखडे आणि तुटलेल्या कडा यांचा समावेश आहे. कधीकधी, ऑपरेशन दरम्यान भागांमध्ये असमान झीज किंवा विचित्र आवाज दिसून येतात. टीम सैल बोल्ट किंवा चुकीच्या संरेखित तुकड्यांची तपासणी करतात. ते कंपन किंवा कामगिरीतील बदलांवर देखील लक्ष ठेवतात. बदलण्याची आवश्यकता असलेले सर्वात सामान्य भाग म्हणजे मॅंगनीज स्टील जॉ प्लेट्स, क्रोमियम स्टील लाइनर्स आणि अलॉय स्टील घटक.

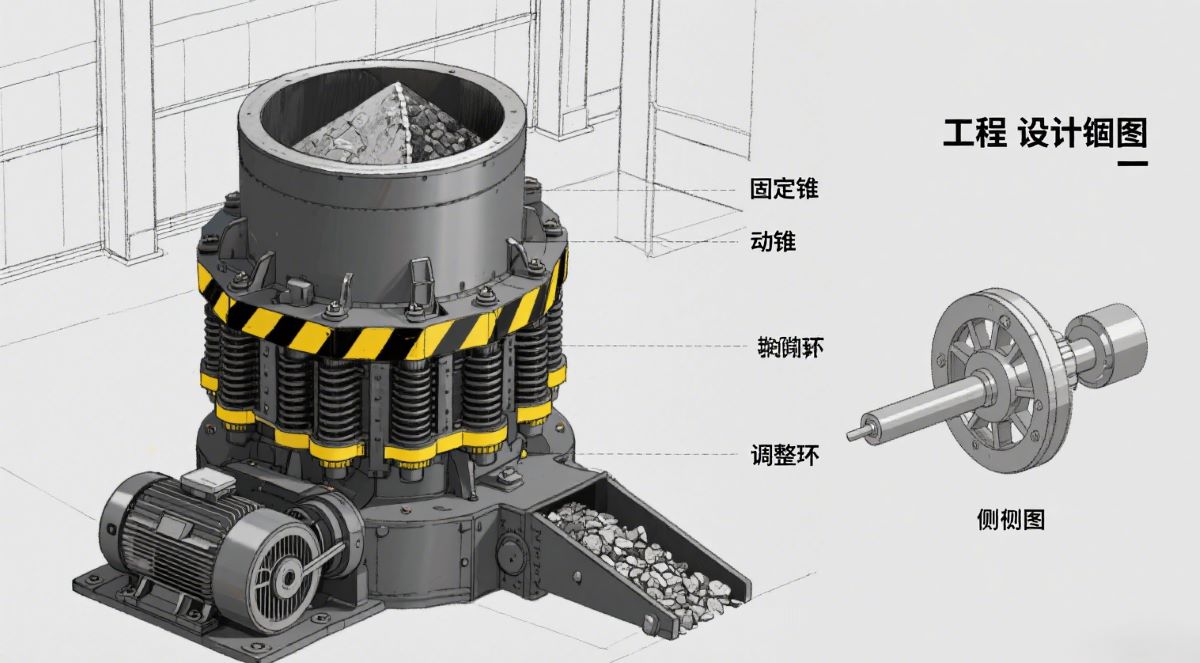

| क्रशर वेअर पार्ट | कार्य / भूमिका | पोशाख वैशिष्ट्ये आणि कारण | ठराविक बदली चक्र |

|---|---|---|---|

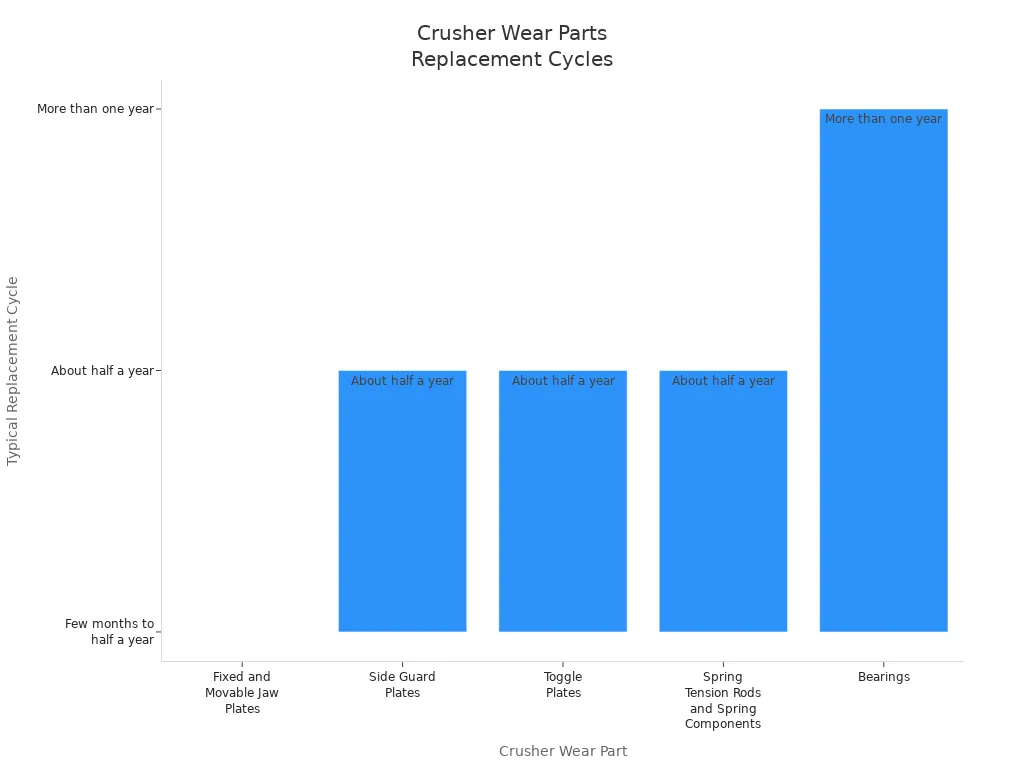

| स्थिर आणि जंगमजबड्याच्या प्लेट्स | क्रशिंग दरम्यान प्रचंड आघात भार सहन करणारे मुख्य कार्यरत घटक | वारंवार होणाऱ्या आघातामुळे आणि घर्षणामुळे विशेषतः मधल्या आणि खालच्या भागात गंभीर झीज होणे. | वापर आणि सामग्रीच्या कडकपणावर अवलंबून काही महिने ते अर्धा वर्ष |

| साइड गार्ड प्लेट्स | क्रशर बॉडीला मटेरियलच्या प्रभावापासून वाचवा. | साहित्याच्या आघातामुळे होणारा झीज | सुमारे अर्धा वर्ष, वापराच्या तीव्रतेनुसार बदलते |

| प्लेट्स टॉगल करा | जंगम आणि स्थिर जबड्याच्या प्लेट्स जोडा; नुकसान टाळण्यासाठी विमा भाग म्हणून काम करा. | क्रशरचे संरक्षण करण्यासाठी ओव्हरलोडखाली तोडणे; कमी घर्षणासह सरकणारा संपर्क | सुमारे अर्धा वर्ष |

| स्प्रिंग टेन्शन रॉड्स आणि स्प्रिंग घटक | समायोजन सीट आणि बॅक सपोर्ट प्लेट कनेक्ट करा; स्थिरता राखा आणि कंपन शोषून घ्या | बफर कंपन आणि आघात; झीज किंवा नुकसान झाल्यास वेळेवर बदलण्याची आवश्यकता असते | सुमारे अर्धा वर्ष |

| बेअरिंग्ज | ऑपरेशन दरम्यान रेडियल भार सहन करा | दीर्घकालीन जास्त भाराखाली घिसणे; तपासणी आणि बदली आवश्यक आहे | साधारणपणे एका वर्षापेक्षा जास्त |

बदलण्याची वेळ निश्चित करणे

टीम्स उपकरणे पुरवठादारांसोबत काम करून झीज नमुने समजून घेतात आणि देखभालीचे वेळापत्रक तयार करतात. पार्ट्स जुळवून घेण्यासाठी आणि बिघाडाचा धोका कमी करण्यासाठी ते अनेकदा मेंटल आणि कोन लाइनर्स एकाच वेळी बदलतात. झीज दरांचे निरीक्षण करणे आणि बदलण्याचे नियोजन केल्याने पार्ट लाइफ जास्तीत जास्त होण्यास आणि डाउनटाइम कमी करण्यास मदत होते. नियमित तपासणी, साफसफाई आणि प्रतिबंधात्मक देखभाल - जसे की स्नेहन आणि संरेखन तपासणी - क्रशर सुरक्षितपणे चालू ठेवतात. वारंवार तपासणी टीम्सना समस्या लवकर ओळखण्यास आणि महागड्या दुरुस्ती टाळण्यास मदत करते.

क्रशर वेअर पार्ट्स सुरक्षितपणे काढणे आणि बसवणे

योग्य साधने आणि उपकरणे वापरणे

योग्य साधने निवडल्याने सुरक्षितता आणि कार्यक्षमतेत मोठा फरक पडतो. क्रशर वेअर पार्ट्स काढण्यासाठी आणि बसवण्यासाठी टीम्स रेंच, टॉर्क रेंच आणि अलाइनमेंट टूल्स वापरतात. क्रेन किंवा होइस्ट सारखी लिफ्टिंग उपकरणे दुखापतीचा धोका न घेता जड जॉ प्लेट्स हलवण्यास मदत करतात. अनेक साइट्स आता लॉकलिफ्ट™ आणि सेफ-टी लिफ्ट™ सारख्या विशेष लिफ्टिंग सिस्टम वापरतात. या सिस्टम्स कठोर ऑस्ट्रेलियन मानकांचे पालन करतात आणि कामगारांना वेल्डिंग लिफ्टिंग लग्स टाळण्यास मदत करतात, जे धोकादायक असू शकतात. लॉकलिफ्ट™ पेटंट केलेल्या टॉर्च रिंगचा वापर करते, ज्यामुळे प्रक्रिया जलद आणि सुरक्षित होते. सेफ-टी लिफ्ट™ कामगारांना क्रशिंग चेंबरमध्ये प्रवेश न करता लाइनर्स काढू देते, जे सर्वांना धोक्यापासून दूर ठेवते.

टीप:काम सुरू करण्यापूर्वी नेहमीच साधने आणि वैयक्तिक संरक्षक उपकरणे तपासा. हार्ड हॅट्स, सेफ्टी गॉगल, हातमोजे, स्टील-टोड बूट आणि डस्ट मास्क हे कचरा आणि धूळ पडण्यापासून संरक्षण करतात.

चरण-दर-चरण काढण्याची प्रक्रिया

स्वच्छ काढून टाकण्याची प्रक्रिया सर्वांना सुरक्षित ठेवते आणि उपकरणांचे नुकसान टाळते. आघाडीचे उत्पादक या चरणांची शिफारस करतात:

- वीजपुरवठा खंडित करा आणि लॉकआउट/टॅगआउट उपकरणे लावा. यामुळे क्रशर अपघाताने सुरू होण्यापासून थांबते.

- मशीन बंद आहे आणि सर्व हालचाल करणारे भाग थांबले आहेत याची खात्री करण्यासाठी ते सुरू करण्याचा प्रयत्न करा.

- योग्य साधनांचा वापर करून सुरक्षा कव्हर्स किंवा पॅनल्स काढा.

- क्रॉसक्रॉस पॅटर्नमध्ये बोल्ट सोडवा. यामुळे भागांवर ताण पडणार नाही.

- जुने लाइनर किंवा जॉ प्लेट्स काळजीपूर्वक काढण्यासाठी उचलण्याचे उपकरण वापरा.

- काढून टाकलेल्या भागांना भेगा किंवा नुकसान आहे का ते तपासा. काहीही असामान्य गोष्ट लिहा.

- गंज, ग्रीस किंवा मोडतोड काढून टाकण्यासाठी माउंटिंग पृष्ठभाग स्वच्छ करा.

या चरणांचे अनुसरण केल्याने संघांना चुका टाळण्यास मदत होते आणिक्रशर वेअर पार्ट्सपुढील स्थापनेसाठी चांगल्या स्थितीत.

नवीन वेअर पार्ट्स सुरक्षितपणे बसवणे

योग्य स्थापना सुरक्षितपणे काढणे तितकेच महत्त्वाचे आहे. संघ अलाइनमेंट टूल्स वापरून नवीन क्रशर वेअर पार्ट्स रांगेत लावतात. ते उत्पादकाच्या शिफारस केलेल्या टॉर्कवर बोल्ट घट्ट करतात. हे चुकीचे संरेखन टाळते, ज्यामुळे असमान झीज होऊ शकते किंवा उपकरणे बिघाड देखील होऊ शकतो. योग्य साहित्य वापरणे आणि सूचनांचे पालन केल्याने जास्त गरम होणे, कंपन आणि अडथळे टाळण्यास मदत होते. संघ योग्य स्नेहन देखील तपासतात आणि सर्व सेन्सर्स आणि नियंत्रण प्रणाली काम करत असल्याची खात्री करतात. या पायऱ्या वगळल्याने देखभाल खर्च वाढू शकतो आणि अधिक डाउनटाइम होऊ शकतो.

टीप:चुकीच्या पद्धतीने अलाइन केलेले किंवा खराब बसवलेले भाग लवकर खराब होतात आणि क्रशरला नुकसान पोहोचवू शकतात. अलाइनमेंट आणि बोल्टची घट्टपणा नेहमी पुन्हा तपासा.

संघ समन्वय आणि संवाद

चांगले टीमवर्क काम सुरक्षित आणि कार्यक्षम ठेवते. शटडाउन ऑप्टिमायझेशन प्रोग्राम दर्शवितात की नियोजन, प्रशिक्षण आणि स्पष्ट संवाद टीमना जलद आणि कमी चुका पूर्ण करण्यास मदत करतात. प्रत्येक व्यक्तीला त्यांची भूमिका माहित असते आणि प्रत्येकजण समान सुरक्षा चरणांचे पालन करतो. टीम्स गैर-महत्वाच्या कामांना काढून टाकतात आणि सर्वात महत्त्वाचे काय आहे यावर लक्ष केंद्रित करतात. काही खाणींमध्ये, चांगल्या समन्वयामुळे शटडाउनचा वेळ जवळजवळ निम्म्याने कमी झाला आहे. नियमित तपासणी आणि देखभाल वेळापत्रक फक्त तेव्हाच कार्य करते जेव्हा प्रत्येकजण समक्रमित राहतो. क्रशर वेअर पार्ट्स सुरक्षितपणे आणि वेळेवर बदलण्यासाठी ऑपरेटर, देखभाल कामगार आणि तज्ञांनी एकत्र काम केले पाहिजे.

जेव्हा सर्वजण संवाद साधतात आणि एक संघ म्हणून काम करतात तेव्हा अपघातांचा धोका कमी होतो आणि क्रशर चांगले चालते.

क्रशर वेअर पार्ट्ससाठी बदलीनंतरच्या तपासण्या

चाचणी आणि प्रारंभिक ऑपरेशन

नवीन क्रशर वेअर पार्ट्स बसवल्यानंतर, टीमने काळजीपूर्वक चाचणी सुरू करावी. ते क्रशर थांबवून लॉक करतात आणि प्रत्येक भागाचे वजन तपासतात आणि उचलण्याचे उपकरण ते हाताळू शकते याची खात्री करतात. कामगार भाग सुरक्षित करण्यासाठी आणि उचलण्याच्या छिद्रांची तपासणी करण्यासाठी विशेष साधने वापरतात.गालाच्या प्लेट्स. जेव्हा क्रशर सुरू होते, तेव्हा ते विचित्र आवाज ऐकतात आणि कोणत्याही थरथरण्याकडे लक्ष ठेवतात. ते उत्पादनाचा आकार आणि गुणवत्ता तपासतात. जर काही बिघडलेले आढळले तर ते मशीन थांबवतात आणि समस्या शोधतात. तेलाची पातळी आणि दाब योग्य आहे याची खात्री करण्यासाठी पथके स्नेहन प्रणाली देखील तपासतात. ही पहिली चाचणी मोठ्या समस्या होण्यापूर्वी समस्या ओळखण्यास मदत करते.

अंतिम तपासणी आणि समायोजने

अंतिम तपासणी केल्याने सर्वकाही जसे पाहिजे तसे काम करत आहे याची खात्री होते. कामगार रोटर्स, लाइनर्स, बेअरिंग्ज आणि चीक प्लेट्स यांसारखे सर्व महत्त्वाचे भाग पाहतात. ते नुकसान किंवा झीज झाल्याची चिन्हे शोधतात. टीम बोल्ट आणि फास्टनर्स घट्ट आहेत का आणि भाग एकमेकांशी चांगले बसतात का ते तपासते. ते ऊर्जेच्या वापरातील बदल किंवा अडथळे देखील शोधतात. जर त्यांना काही चूक आढळली तर ते त्वरित समायोजन करतात. नियमित तपासणी आणि सुटे भाग तयार असल्याने क्रशर सुरळीत चालू राहण्यास मदत होते.

टीप:रोटेट जबडा ५०-२०० तासांनी मरतो, नंतर दर ४००-५०० तासांनी, त्यांचे आयुष्य वाढवण्यासाठी आणि कार्यक्षमता उच्च ठेवण्यासाठी.

कागदपत्रे आणि नोंदी ठेवणे

चांगल्या नोंदी टीमना क्रशरच्या वेअर पार्ट्सच्या आरोग्याचा मागोवा घेण्यास मदत करतात. कामगार वेअर पॅटर्न पाहण्यासाठी दरमहा फोटो काढतात. ते क्रशरची मेक, मॉडेल, सिरीयल नंबर आणि स्थान यासारखे तपशील लिहून ठेवतात. ते तपासणीच्या तारखा, काम कोणी केले आणि शेवटच्या तपासणीपासून क्रशर किती तास चालले याची नोंद देखील करतात. टीम ही माहिती संग्रहित करण्यासाठी आणि कालांतराने त्याची तुलना करण्यासाठी डिजिटल साधनांचा वापर करतात. हे नोंदी ट्रेंड शोधण्यास, भविष्यातील देखभालीचे नियोजन करण्यास आणि सुरक्षा नियमांचे पालन करण्यास मदत करतात.

क्रशर वेअर पार्ट्ससाठी प्रशिक्षण आणि देखभाल

नियमित प्रशिक्षणाचे महत्त्व

नियमित प्रशिक्षणामुळे क्रशर वेअर पार्ट्ससोबत काम करताना सर्वांना सुरक्षित आणि आत्मविश्वास मिळतो. एक मजबूत प्रशिक्षण कार्यक्रम अनेक विषयांचा समावेश करतो:

- ओव्हरलोड टाळण्यासाठी क्रशरमध्ये योग्य पद्धतीने साहित्य कसे भरायचे हे संघ शिकतात.

- प्रत्येकाने हार्ड हॅट्स, सेफ्टी ग्लासेस आणि डस्ट मास्क यांसारखी वैयक्तिक संरक्षक उपकरणे वापरली पाहिजेत.

- कामगारांना साइट सुरक्षा नियम समजतात, जसे की बहिष्कार क्षेत्राबाहेर राहणे आणि चिन्हे पाळणे.

- प्रशिक्षणात दैनंदिन तपासणीचा समावेश आहे,वेअर पार्ट चेक, आणि लॉकआउट/टॅगआउट पायऱ्या कशा वापरायच्या.

- ऑपरेटरना रिमोट कंट्रोल आणि ऑटोमेटेड शटडाउन सिस्टम सारखी नवीन साधने वापरण्याची संधी मिळते.

- सततचे शिक्षण आणि प्रमाणपत्र कामगारांना नवीन उपकरणे आणि सुरक्षा नियमांशी जुळवून घेण्यास मदत करते.

- सुप्रशिक्षित संघांचे अपघात कमी होतात आणि ते यंत्रे जास्त काळ चालू ठेवतात.

योग्य प्रशिक्षणामुळे भाग कसे हाताळायचे आणि कसे बसवायचे हे देखील शिकवले जाते, ज्यामुळे नुकसान टाळण्यास मदत होते आणि सर्वांना सुरक्षित ठेवता येते.

नियोजित देखभाल पद्धती

नियोजित देखभालक्रशरचे झीज झालेले भाग जास्त काळ टिकण्यास मदत करते आणि क्रशर सुरळीत चालू ठेवते. संघ एका योजनेचे अनुसरण करतात ज्यामध्ये हे समाविष्ट आहे:

- झीज नमुन्यांची तपासणी करणे आणि भेगा किंवा सैल बोल्ट तपासणे.

- दर आठवड्याला किंवा महिन्याला बेअरिंग्जचे वंगण घालणे आणि लाइनर्स तपासणे.

- झीज आणि स्पॉट समस्या लवकर मोजण्यासाठी विशेष साधनांचा वापर.

- क्रशर सेटिंग्ज समायोजित करणे आणि फीड एकसमान असल्याची खात्री करणे.

- भाग योग्यरित्या स्थापित करणे आणि संरेखन तपासणे.

- सर्वांना सुरक्षित ऑपरेशन आणि वेअर रेकग्निशनचे प्रशिक्षण देणे.

- विश्वसनीय पुरवठादारांकडून दर्जेदार सुटे भाग वापरणे.

- अतिरिक्त भाग स्टॉकमध्ये ठेवणे आणि सॉफ्टवेअरद्वारे त्यांचा मागोवा घेणे.

चांगल्या देखभाल वेळापत्रकात स्वच्छता, कंपन तपासणी आणि धूळ आणि आर्द्रतेपासून भागांचे संरक्षण यांचा समावेश आहे.

सतत सुधारणा आणि सुरक्षितता संस्कृती

सतत सुधारणा म्हणजे नेहमी काम करण्याचे चांगले मार्ग शोधणे. टीम्स नवीन साधने आणि सुरक्षित प्रक्रिया वापरतात जेणेकरून भाग जलद आणि कमी जोखीमसह बदलता येतील. ते असे साहित्य निवडतात जे आवाज आणि कंपन कमी करतात, ज्यामुळे काम अधिक सुरक्षित होते. नियमित देखरेख टीम्सना जीर्ण झालेले भाग त्रास होण्यापूर्वी बदलण्यास मदत करते. एक मजबूत सुरक्षा संस्कृती खरे फायदे आणते:

- कमी अपघात आणि बिघाड

- कमी देखभाल खर्च

- कमी डाउनटाइम

- कर्मचाऱ्यांचे मनोबल चांगले

प्रतिबंधात्मक देखभालीवर खर्च केलेला प्रत्येक डॉलर दुरुस्तीवर दहा डॉलर्सपर्यंत बचत करू शकतो. सुरक्षित कामाची जागा प्रत्येकाला त्यांचे सर्वोत्तम काम करण्यास मदत करते.

क्रशर वेअर पार्ट्स बदलताना प्रत्येक टप्प्यावर सुरक्षितता महत्त्वाची असते. टीम्स सुरक्षित प्रक्रिया तयार करतात, तपासणी करतात आणि त्यांचे पालन करतात. ते स्थापनेनंतर पार्ट्स तपासतात आणि नवीन कौशल्ये शिकत राहतात. उत्पादक मार्गदर्शक तत्त्वांचे काटेकोरपणे पालन केल्याने अपघात टाळण्यास मदत होते आणि उपकरणे जास्त काळ चालतात.

चांगल्या सवयी पैसे वाचवतात आणि कामगारांचे संरक्षण करतात.

- सुरुवात करण्यापूर्वी तयारी करा

- भागांची वारंवार तपासणी करा

- सुरक्षितपणे काढणे आणि बसवणे चरण वापरा

- बदलीनंतर सर्वकाही तपासा

- संघांना नियमितपणे प्रशिक्षण द्या

वारंवार विचारले जाणारे प्रश्न

क्रशर वेअर पार्ट्सची टीमने किती वेळा तपासणी करावी?

पथके दर आठवड्याला झीज झालेल्या भागांची तपासणी करतात. नियमित तपासणीमुळे नुकसान लवकर लक्षात येते आणि क्रशर सुरक्षितपणे चालू राहते.

प्रत्येकाला कोणत्या वैयक्तिक संरक्षक उपकरणांची आवश्यकता आहे?

कामगार कडक टोपी, सुरक्षा चष्मा, हातमोजे, स्टील-टोड बूट आणि उच्च-दृश्यमानता बनियान घालतात. श्रवण संरक्षणामुळे आवाजाच्या ठिकाणी मदत होते.

कोणी जुने क्रशर वेअर पार्ट्स पुन्हा वापरू शकतो का?

नाही, संघांनी जीर्ण झालेले भाग पुन्हा वापरू नयेत. जुने भाग सहजपणे तुटतात आणि सुरक्षिततेला धोका निर्माण करतात. नेहमी नवीन, उत्पादकाने मंजूर केलेले बदल वापरा.

पोस्ट वेळ: ऑगस्ट-१३-२०२५