उजवी निवडणेजबडा क्रशर भागसाठीजबडा क्रशर मशीनदैनंदिन कामकाजात मोठा फरक पडू शकतो. प्रगतमॅंगनीज स्टील कास्टिंगआणि वेअर-रेझिस्टंट लाइनर्स बदलण्याचे दर कमी करण्यास मदत करतात, तर आयओटी आणि ऑटोमेशन सारख्या नवकल्पनांमुळे डाउनटाइम कमी होतो. खालील तक्ता हे कसे दाखवते ते दर्शविते.क्रशरचे भागजास्त ROI मिळवा:

| पैलू | डाउनटाइम आणि देखभाल खर्चावर परिणाम |

|---|---|

| मॅंगनीज स्टील कास्टिंग | भागांचे आयुष्य वाढवते, बदलण्याची शक्यता कमी करते. |

| क्रशर रोटर | प्रगत डिझाइन कार्यक्षमता आणि टिकाऊपणा वाढवतात |

| ऑटोमेशन आणि देखरेख | रिअल-टाइम ट्रॅकिंग आणि नियंत्रणाद्वारे डाउनटाइम कमी करते |

महत्वाचे मुद्दे

- निवडत आहेउच्च दर्जाचे जबडा क्रशर भागमॅंगनीज स्टीलसारख्या टिकाऊ पदार्थांपासून बनवलेले हे उपकरणांचे आयुष्य मोठ्या प्रमाणात वाढवते, देखभाल खर्च कमी करते आणि उत्पादकता ३०% पर्यंत वाढवते.

- अचूक-इंजिनिअर केलेले भाग परिपूर्ण फिटिंगसह ३०% पर्यंत ऊर्जेचा वापर कमी करतात, परिधान आयुष्य २ ते ४ पट वाढवतात आणि गुळगुळीत, अधिक विश्वासार्ह क्रशिंग ऑपरेशन्स सुनिश्चित करतात.

- तुमच्या क्रशर मॉडेल आणि प्रक्रिया केलेल्या मटेरियलशी भाग जुळवल्याने डाउनटाइम कमी होतो, थ्रूपुट २५% पर्यंत सुधारतो आणि खर्चात लक्षणीय बचत होते आणि देखभालीचे अंतर जास्त वाढते.

ROI चे प्रमुख घटक: योग्य जॉ क्रशर पार्ट्स निवडणे

साहित्याची गुणवत्ता आणि टिकाऊपणा

जेव्हा कंपन्या त्यांच्या गुंतवणुकीवरील परतावा वाढवण्याचे मार्ग शोधतात तेव्हा त्या बहुतेकदा मूलभूत गोष्टींपासून सुरुवात करतात: त्यांच्या उत्पादनात वापरल्या जाणाऱ्या साहित्यापासून.जबडा क्रशर भाग. योग्य साहित्य हे भाग किती काळ टिकतात आणि कालांतराने त्यांची किंमत किती असते यामध्ये मोठा फरक करू शकते. सामान्य साहित्यांमध्ये कार्बाइड-रिइन्फोर्स्ड स्टील्स, ऑस्टेनिटिक मॅंगनीज स्टील आणि कमी मिश्र धातु स्टील यांचा समावेश आहे. फील्ड आणि लॅब चाचण्या दर्शवितात की उच्च-मॅंगनीज स्टीलपासून बनवलेले भाग, जसे की Mn13Cr2 आणि Mn18Cr2, कठीण कामांना चांगले तोंड देतात. हे स्टील्स कठीण खडकांना हाताळू शकतात आणि जास्त दाब असतानाही काम करत राहू शकतात.

प्लॅनर अॅरे फील्ड वेअर टेस्ट सारख्या चाचण्यांमधून असे दिसून येते की मटेरियलची कडकपणा वाढत असताना वेअर रेट कमी होतो. काही ऑस्टेनिटिक स्टील्स जितके जास्त काम करतात तितके ते अधिक कठीण होतात, कारण वर्क हार्डनिंग नावाच्या प्रक्रियेमुळे. उदाहरणार्थ, एका खाण कंपनीने अधिक टिकाऊ जॉ प्लेट्स वापरण्यास सुरुवात केली आणि देखभाल खर्चात 30% घट झाली. त्यांनी दरमहा डाउनटाइम 40 तासांनी कमी केला आणि त्यांच्या जॉ प्लेट्सचे आयुष्य दुप्पट केले. या बदलांमुळे कमी बदल, कमी कामगार आणि अधिक विश्वासार्ह मशीन्स निर्माण झाल्या.

टीप:उच्च-गुणवत्तेचे जॉ क्रशर पार्ट्स निवडल्याने उपकरणांचे आयुष्य ८,००० तासांवरून २५,००० तासांपेक्षा जास्त होऊ शकते, देखभाल खर्च ९०% पर्यंत कमी होऊ शकतो आणि उत्पादकता ३०% पर्यंत वाढू शकते.

अभियांत्रिकी डिझाइन आणि अचूकता

जॉ क्रशर पार्ट्सची रचना ही मटेरियलइतकीच महत्त्वाची असते. चांगल्या प्रकारे डिझाइन केलेले पार्ट्स एकमेकांशी पूर्णपणे जुळतात, याचा अर्थ कमी ऊर्जा वाया जाते आणि अधिक सुसंगत परिणाम मिळतात. उदाहरणार्थ,अचूक फिट असलेले लाइनर्सऊर्जेचा वापर ३०% पर्यंत कमी करू शकतो. ते दोन ते चार पट जास्त काळ टिकतात, याचा अर्थ दुरुस्तीसाठी कमी थांबे आणि बदलण्यावर कमी पैसे खर्च होतात.

आधुनिक जॉ क्रशरच्या भागांमध्ये अनेकदा अल्ट्रासोनिक सेन्सर्स सारख्या स्मार्ट वैशिष्ट्यांचा समावेश असतो. हे सेन्सर्स कंपन आणि फीड रेट नियंत्रित करण्यास मदत करतात, ज्यामुळे क्रशर ओव्हरलोड होत नाही. काही मशीन्स लोखंडी कण काढून टाकण्यासाठी इलेक्ट्रोमॅग्नेटिक बार वापरतात, जबरदस्तीने थांबणे आणि अतिरिक्त देखभाल कमी करतात. जेव्हा अभियंते हलणारे जॉ प्लेट मजबूत करतात तेव्हा ते त्याच वेळी हलके आणि मजबूत बनवतात. यामुळे केवळ ऊर्जा वाचत नाही तर क्रशर जास्त काळ टिकण्यास देखील मदत होते.

अचूक फिटिंगचे फायदे दाखवण्यासाठी एक टेबल मदत करू शकते:

| फायदा | कामकाजावर परिणाम |

|---|---|

| कमी ऊर्जा वापर | प्रति टन खर्चात ३०% पर्यंत घट |

| जास्त काळ घालण्याचे पार्ट लाइफ | २-४ पट जास्त आयुष्यमान |

| सुसंगत साहित्य प्रवाह | अधिक स्थिर क्रशिंग आउटपुट |

| कमी कंपन | कमी ब्रेकडाउन आणि सुरळीत धावणे |

टीप:अचूक अभियांत्रिकी देखील स्थापना जलद आणि सोपी करते. जेव्हा भाग योग्यरित्या बसतात तेव्हा क्रू समायोजन करण्यात कमी वेळ घालवतात आणि दगड क्रश करण्यात जास्त वेळ घालवतात.

सुसंगतता आणि अनुप्रयोग जुळणी

सर्व जॉ क्रशर पार्ट्स प्रत्येक मशीन किंवा प्रत्येक कामात काम करत नाहीत. सुसंगतता महत्त्वाची आहे. कंपन्यांना त्यांच्या क्रशर मॉडेलशी जुळणारी प्रत्येक गोष्ट सुनिश्चित करण्यासाठी भागांचे परिमाण, मटेरियल स्पेक्स आणि डिझाइन वैशिष्ट्ये तपासण्याची आवश्यकता आहे. OEM पार्ट्स पूर्णपणे फिट होण्यासाठी बनवले जातात, तर आफ्टरमार्केट पार्ट्स चांगल्या फिटिंगची खात्री करण्यासाठी अतिरिक्त तपासणीची आवश्यकता असू शकते.

कामाशी भाग जुळवणे देखील तितकेच महत्त्वाचे आहे. चेर्ट किंवा चुनखडीसारखे कठीण, अपघर्षक खडक क्रश करण्यासाठी अधिक कठीण, पोशाख-प्रतिरोधक भागांची आवश्यकता असते. मऊ पदार्थांसाठी, वेगळा सेटअप अधिक चांगला काम करू शकतो. क्लोज्ड साइड सेटिंग (CSS), स्पीड आणि स्ट्रोक सारख्या सेटिंग्ज समायोजित केल्याने देखील प्रत्येक अनुप्रयोगासाठी सर्वोत्तम परिणाम मिळविण्यात मदत होऊ शकते.

क्रशर आणि काम दोन्हीशी भाग जुळतात याची खात्री करण्यासाठी येथे काही पायऱ्या दिल्या आहेत:

- क्रशरचे मॅन्युअल तपासा किंवा सुसंगततेची पुष्टी करण्यासाठी उत्पादकाशी बोला.

- कोणत्या प्रकारच्या मटेरियलला चिरडले जात आहे त्यानुसार भाग निवडा.

- क्रशरच्या आकारमानानुसार, क्षमतेनुसार आणि ऑपरेशनल गरजांनुसार सुटे भाग जुळवा.

- अद्वितीय कामांसाठी किंवा कठीण परिस्थितीसाठी कस्टम किंवा मॉड्यूलर भागांचा विचार करा.

- डाउनटाइम टाळण्यासाठी लाइनर्स आणि जॉ प्लेट्ससारखे वेअर पार्ट्स पूर्णपणे जीर्ण होण्यापूर्वी बदला.

अलीकडील एका उदाहरणावरून असे दिसून आले आहे की अॅप्लिकेशन-मॅच केलेले जॉ क्रशर पार्ट्स वापरल्याने थ्रूपुट २५% ने वाढू शकतो, देखभालीचा कालावधी ३०% ने वाढू शकतो आणि डाउनटाइम जवळजवळ ४०% ने कमी होऊ शकतो. याचा अर्थ जास्त रॉक क्रशिंग, कमी वेळात फिक्सिंग मशीन आणि चांगली उत्पादन गुणवत्ता.

ऑप्टिमाइज्ड जॉ क्रशर पार्ट्समधून वास्तविक-जागतिक ROI नफा

केस स्टडीज: खर्च बचत आणि उत्पादकता वाढते

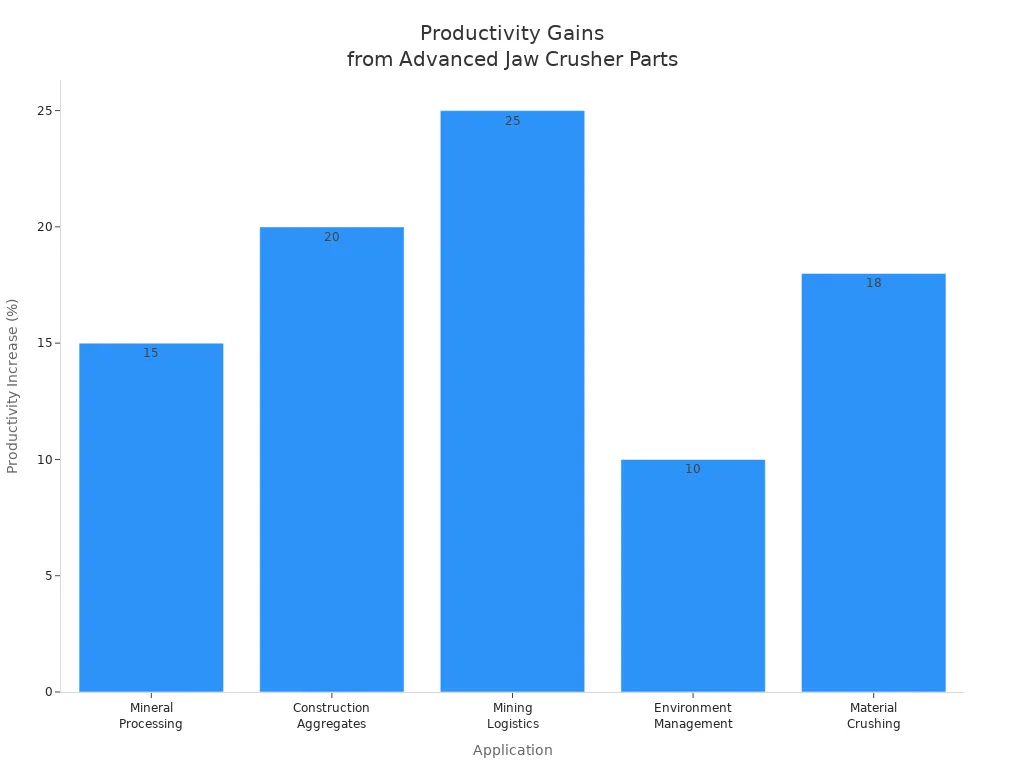

विविध उद्योगांमधील कंपन्यांनी प्रगत जॉ क्रशर पार्ट्स वापरल्यानंतर मोठ्या प्रमाणात सुधारणा पाहिल्या आहेत. या अपग्रेड्समुळे उपकरणांचा झीज, डाउनटाइम आणि विसंगत मटेरियल क्वालिटी यासारख्या सामान्य समस्या सोडवण्यास मदत होते. नवीन नवोपक्रमांमुळे विविध क्षेत्रांना कसा फायदा होतो हे खालील तक्त्यामध्ये दाखवले आहे:

| अर्ज | आव्हान | नवोपक्रम प्रकार | उत्पादकता वाढ (%) |

|---|---|---|---|

| खनिज प्रक्रिया | उपकरणांची झीज | पोशाख-प्रतिरोधक साहित्य | १५% |

| बांधकाम एकत्रित | ऑपरेशनल डाउनटाइम | स्वयंचलित देखरेख प्रणाली | २०% |

| खाणकाम लॉजिस्टिक्स | साहित्य हाताळणीतील अकार्यक्षमता | एकात्मिक क्रशिंग सोल्यूशन्स | २५% |

| पर्यावरण व्यवस्थापन | धूळ आणि ध्वनी प्रदूषण | आवाज कमी करणारे तंत्रज्ञान | १०% |

| मटेरियल क्रशिंग | विसंगत साहित्य गुणवत्ता | स्मार्ट तंत्रज्ञान एकत्रीकरण | १८% |

या आकडेवारीवरून असे दिसून येते की प्रगत जबडा क्रशर भागांचा वापर केल्याने उत्पादकता १०% ते २५% पर्यंत वाढू शकते. उदाहरणार्थ, एका खाण कंपनीने त्यांच्या मशीनचे रिअल टाइममध्ये निरीक्षण करण्यासाठी स्मार्ट सेन्सर्स आणि ऑटोमेशनचा वापर केला. या बदलामुळे डाउनटाइम ३०% ने कमी झाला आणि दरवर्षी $५००,००० पर्यंत बचत झाली. ऑटोमॅटिक अॅडजस्टमेंट सिस्टममुळे कामगारांना क्रशर दूरस्थपणे नियंत्रित करण्याची परवानगी मिळते, ज्यामुळे ऑपरेशन्स अधिक सुरळीत आणि अधिक कार्यक्षम होतात. मेटल मॅट्रिक्स कंपोझिट्ससारखे नवीन वेअर-रेझिस्टंट मटेरियल, भागांना तीन पट जास्त काळ टिकण्यास मदत करतात, याचा अर्थ कमी बदल आणि कमी वेळ वाया जातो.

टीप:ऊर्जा-कार्यक्षम डिझाइन आणि परिवर्तनीय गती नियंत्रणांमध्ये अपग्रेड केल्याने वीज बिल कमी होऊ शकते आणि ऑपरेशन्स उच्च कामगिरीवर चालू राहू शकतात.

देखभाल कपात आणि उपकरणांचे दीर्घायुष्य

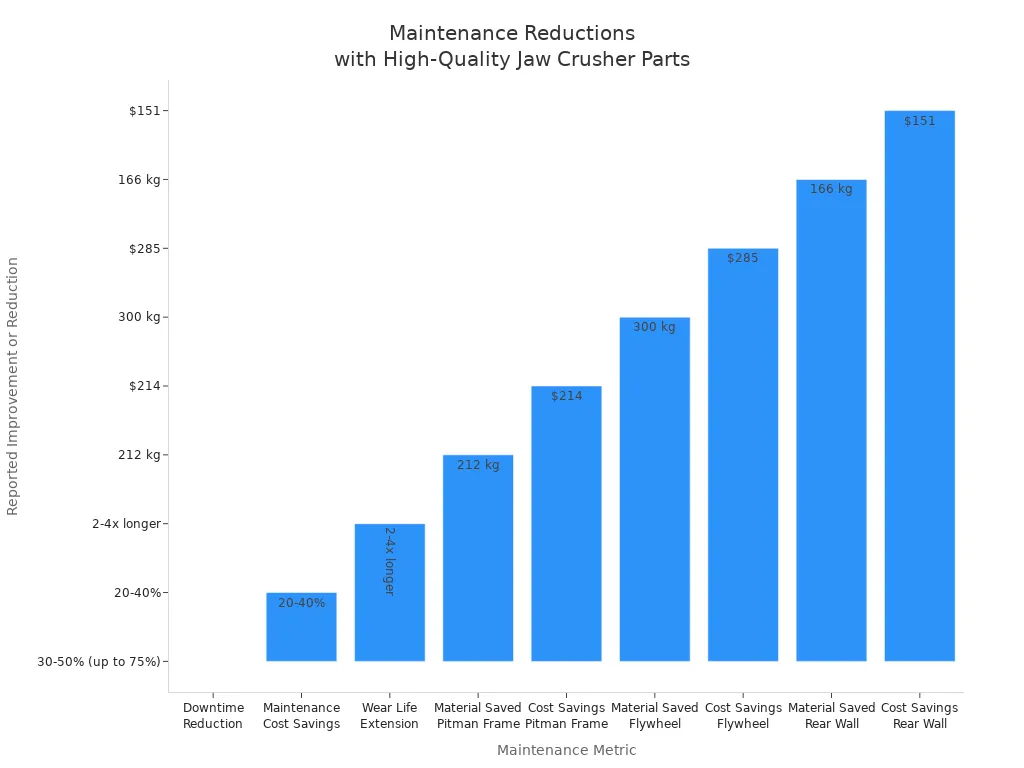

उच्च-गुणवत्तेच्या जॉ क्रशर पार्ट्सचा वापर केल्याने उत्पादकता वाढण्यापेक्षा बरेच काही होते. त्यामुळे देखभालीचा खर्च कमी होतो आणि उपकरणे जास्त काळ टिकण्यास मदत होते. स्विच केल्यानंतर कंपन्या ५०% कमी डाउनटाइम आणि २०-४०% कमी देखभाल खर्च नोंदवतात. खालील तक्त्यामध्ये यापैकी काही बचती अधोरेखित केल्या आहेत:

| देखभाल मेट्रिक | नोंदवलेली सुधारणा/कपात |

|---|---|

| डाउनटाइम कपात | ३०-५०% पर्यंत, काही प्रकरणांमध्ये ७५% पर्यंत |

| देखभाल खर्चात बचत | २०-४०% कपात |

| वेअर लाईफ एक्सटेंशन | २ ते ४ पट जास्त |

| साहित्य जतन केले (पिटमन फ्रेम) | २१२ किलो वजन वाचवले |

| खर्चात बचत (पिटमन फ्रेम) | अंदाजे $२१४ वाचले |

| साहित्य जतन केले (फ्लायव्हील) | ३०० किलो बचत झाली |

| खर्चात बचत (फ्लायव्हील) | अंदाजे $२८५ वाचले |

| साहित्य जतन केले (मागील भिंत) | १६६ किलो वजन वाचवले |

| खर्चात बचत (मागील भिंत) | अंदाजे $१५१ वाचले |

वास्तविक ऑपरेशन्समधील फील्ड डेटा दर्शवितो की C6X मॉडेलसारखे ऑप्टिमाइझ केलेले जबडा क्रशर भाग मशीनना मोठे खडक हाताळण्यास मदत करतात आणि अतिरिक्त क्रशिंग स्टेप्सची आवश्यकता कमी करतात. मॉड्यूलर डिझाइनमुळे भागांची अदलाबदल करणे सोपे होते, म्हणजेच कमी डाउनटाइम. आग्नेय आशिया आणि आफ्रिका सारख्या ठिकाणी, कंपन्यांनी थ्रूपुट 30% ने वाढले आहे आणि डाउनटाइम निम्म्याने कमी झाला आहे. हे बदल मशीनना जास्त काळ टिकण्यास आणि ऊर्जा वाचविण्यास मदत करतात.

मेत्सो सारखे उत्पादकमूळ सुटे भाग वापरणे आणि नियोजित तपासणी केल्याने क्रशर सुरळीतपणे चालतात हे देखील त्यांनी नमूद केले. व्यावसायिक स्थापना आणि फील्ड सेवा संरक्षणाचा आणखी एक थर जोडतात, ज्यामुळे प्रत्येक भाग योग्य प्रकारे काम करतो याची खात्री होते. तांत्रिक अभ्यासातून असेही दिसून आले आहे की शाफ्टसारखे काही भाग पुन्हा डिझाइन केल्याने क्रशिंग कार्यक्षमता 95% पर्यंत वाढू शकते आणि संपूर्ण मशीन अधिक टिकाऊ बनते.

टीप:चांगल्या जॉ क्रशर पार्ट्समध्ये गुंतवणूक केल्याने कमी बिघाड होतो, दुरुस्तीसाठी कमी वेळ लागतो आणि तुमच्या उपकरणांचे आयुष्य वाढते.

२०२५ साठी जॉ क्रशर पार्ट्सचे मूल्यांकन आणि निवड

२०२५ साठी योग्य जॉ क्रशर पार्ट्स निवडण्यासाठी काळजीपूर्वक नियोजन करावे लागते. कंपन्यांनी केवळ किंमतीच्या पलीकडे जाऊन दीर्घकालीन मूल्यावर लक्ष केंद्रित करावे. येथे काही महत्त्वाचे मुद्दे विचारात घेतले पाहिजेत:

- वारंवार बदलण्यापासून वाचण्यासाठी आणि मशीन विश्वसनीय ठेवण्यासाठी कमी किमतीपेक्षा गुणवत्तेला प्राधान्य द्या.

- डाउनटाइम आणि श्रम यासारख्या लपलेल्या खर्चासह मालकीच्या एकूण खर्चाचे विश्लेषण करा.

- सोबत काम कराविश्वसनीय पुरवठादारजे वेळेवर काम करतात आणि सातत्यपूर्ण गुणवत्ता देतात.

- सुटे भाग, तांत्रिक मदत आणि प्रशिक्षण यासह विक्रीनंतरचा मजबूत आधार देणाऱ्या पुरवठादारांचा शोध घ्या.

- जास्त काळ टिकण्यासाठी मॅंगनीज स्टील किंवा अलॉय स्टीलसारख्या प्रीमियम मटेरियलपासून बनवलेले भाग निवडा.

- तुमच्या विशिष्ट गरजांनुसार भाग जुळवण्यासाठी कस्टमायझेशन पर्यायांचा विचार करा.

- विलंब टाळण्यासाठी तुमच्या उत्पादन वेळापत्रकात डिलिव्हरीच्या वेळा बसतील याची खात्री करा.

- गुंतवणुकीवर सर्वोत्तम परतावा मिळविण्यासाठी सुरुवातीचा खर्च टिकाऊपणा आणि कामगिरीसह संतुलित करा.

जबडा क्रशरच्या भागांचे मूल्यांकन करताना, कंपन्यांना अनेकदा योग्य साहित्य निवडणे, प्रशिक्षित कर्मचारी शोधणे आणि वेळेवर बदलणे यासारख्या आव्हानांना तोंड द्यावे लागते. दात प्रोफाइलसारखे भागांचा आकार आणि डिझाइन ते किती समान रीतीने घालतात आणि क्रशर किती चांगले काम करते यावर परिणाम करू शकतात. नियमित तपासणी आणि प्रतिबंधात्मक देखभाल समस्या लवकर ओळखण्यास आणि सर्वकाही सुरळीत चालू ठेवण्यास मदत करते.

सर्वोत्तम सराव:दैनंदिन, साप्ताहिक आणि मासिक तपासणीसह देखभाल योजना तयार करा. समस्या वाढण्यापूर्वी झीज नमुने शोधण्यासाठी आणि दुरुस्तीचे वेळापत्रक तयार करण्यासाठी सेन्सर्समधील रिअल-टाइम डेटा वापरा.

२०२५ मध्ये जॉ क्रशर पार्ट्स अपग्रेडसाठी प्रमुख कामगिरी निर्देशकांमध्ये जास्त काळ पार्ट लाइफ, जास्त थ्रूपुट, कमी देखभाल खर्च आणि चांगली ऊर्जा कार्यक्षमता यांचा समावेश आहे. आयओटी आणि एआय-चालित प्रेडिक्टिव मेंटेनन्स असलेले स्मार्ट लाइनर्स डाउनटाइम ३०% पर्यंत कमी करू शकतात आणि ऑपरेशनल कार्यक्षमता २०% वाढवू शकतात. शाश्वतता देखील महत्त्वाची आहे, म्हणून उर्जेचा वापर आणि उत्सर्जन कमी करण्यास मदत करणारे भाग शोधा.

योग्य जॉ क्रशर पार्ट्स निवडल्याने खरी बचत होते आणि चांगली कार्यक्षमता मिळते. कंपन्यांना जास्त काळ टिकून राहणे, प्रति टन कमी खर्च आणि जास्त थ्रूपुट मिळणे अपेक्षित आहे. २०२५ मध्ये, स्मार्ट गुंतवणूक महत्त्वाची आहे. उद्योगातील ट्रेंड दर्शवितात की प्रगत साहित्य आणि डिजिटल साधने व्यवसायांना पुढे राहण्यास मदत करतात. विश्वसनीय पुरवठादार तज्ञांचा आधार देतात आणि उपकरणे मजबूत चालू ठेवतात.

वारंवार विचारले जाणारे प्रश्न

जॉ क्रशरचे भाग कधी बदलण्याची आवश्यकता आहे हे जाणून घेण्याचा सर्वोत्तम मार्ग कोणता आहे?

ऑपरेटरनी असमान झीज, कमी आउटपुट किंवा विचित्र आवाज यासारख्या लक्षणांवर लक्ष ठेवले पाहिजे. नियमित तपासणी आणि स्मार्ट सेन्सर समस्या लवकर ओळखण्यास मदत करतात.

आफ्टरमार्केट जॉ क्रशर पार्ट्स OEM गुणवत्तेशी जुळतात का?

काहीआफ्टरमार्केट सुटे भागउत्तम दर्जाचे उत्पादन देतात. खरेदी करण्यापूर्वी त्याने पुनरावलोकने, मटेरियल स्पेक्स आणि पुरवठादाराची प्रतिष्ठा तपासली पाहिजे. विश्वासू पुरवठादार बहुतेकदा OEM मानकांशी जुळतात किंवा त्यांना मागे टाकतात.

स्मार्ट जॉ क्रशर पार्ट्स ROI मध्ये कशी मदत करतात?

स्मार्ट भागसेन्सर्स आणि डेटा वापरतात. ते टीमना झीज ट्रॅक करण्यास, देखभालीचे नियोजन करण्यास आणि बिघाड टाळण्यास मदत करतात. यामुळे मशीन जास्त काळ चालतात आणि पैसे वाचतात.

पोस्ट वेळ: जुलै-११-२०२५